Алмазные полировальные круги: полное руководство по характеристикам, технологиям, преимуществам и применению

Что такое алмазные полировальные круги?

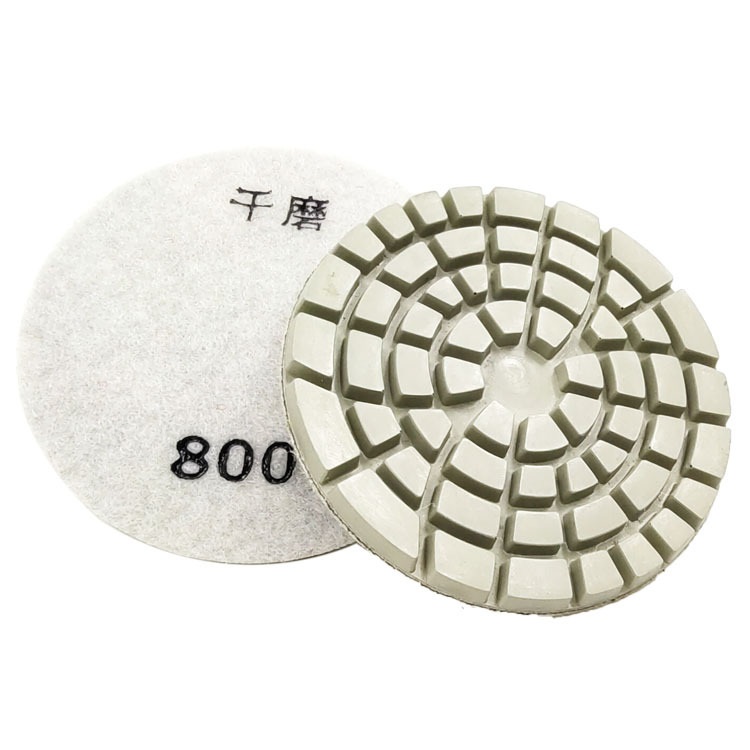

Алмазные полировальные круги — это гибкие или жёсткие абразивные инструменты с алмазным наполнителем, предназначенные для полировки твёрдых, неметаллических и металлических поверхностей. Алмазные частицы — синтетические (чаще всего) или натуральные — наносятся на основу (например, смолу, пену или волокно) по точному шаблону, что позволяет кругу удалять неровности поверхности (царапины, матовость) и создавать глянцевую, ровную поверхность.

В отличие от шлифовальных кругов (которые фокусируются на придании формы), полировальные круги в первую очередь предназначены для шлифовки поверхности: они постепенно шлифуют верхний слой материала, начиная с грубой зернистости для сглаживания глубоких царапин и переходя к мелкой для достижения зеркального блеска. Этот многоэтапный процесс обеспечивает однородность и предотвращает повреждение деликатных поверхностей.

Основные характеристики алмазных полировальных кругов

Алмазные полировальные круги выделяются среди других полировальных инструментов благодаря четырем ключевым характеристикам, определяющим их производительность:

1. Алмазное зерно: основа полировки

Эффективность этих дисков обеспечивается за счет алмазного зерна: его показатель твердости по шкале Мооса составляет 10 (максимально возможный), что позволяет обрабатывать материалы с твердостью до 9 по шкале Мооса (например, гранит, кварц, сапфир).

- Размеры зернистости: полировальные круги выпускаются с различной зернистостью, каждая из которых предназначена для определенного этапа полировки:

- Крупнозернистая шлифовальная шкурка (50–200): удаляет глубокие царапины, неровности или грубые поверхности (например, шлифовка недавно отесанного камня).

- Средняя зернистость (400–800): шлифует поверхность, удаляя грубые царапины и подготавливая ее к блеску.

- Мелкое зерно (1000–3000): создает легкий блеск, идеально подходящий для «матовых» или «сатиновых» покрытий.

- Ультратонкое зерно (5000–10 000): обеспечивает зеркальный блеск (идеально подходит для столешниц, ювелирных изделий или оптических компонентов).

- Распределение зернистости: высококачественные полировальные диски имеют равномерно расположенные алмазные частицы (часто в виде сетки или спирали), что обеспечивает равномерную полировку и предотвращает образование «горячих точек» (участков, где скапливаются частицы абразива и повреждают поверхность).

2. Подложка: гибкость и долговечность

Основа (основание) определяет, насколько хорошо губка прилегает к поверхности и как долго она служит. В качестве основы обычно используются следующие материалы:

| Тип подложки | Ключевые черты | Лучше всего подходит для |

|---|---|---|

| Смола-волокно | Прочный, но легкий, отлично подходит для плоских поверхностей (например, столешниц) | Изготовление камня, полировка бетона |

| Мыло | Гибкий, подходит для изогнутых или неровных поверхностей (например, краев раковины) | Сантехника, декоративный камень, автомобильные запчасти |

| На липучке | Легко крепится/снимается с полировальных машин, можно использовать повторно с различной зернистостью | Проекты «сделай сам», мелкая полировка (например, подкраска плитки) |

| С резиновой основой | Водостойкий, прочный, подходит для влажной полировки | Проекты на открытом воздухе (например, плиты для патио), полировка стекла |

3. Тип связки: удерживает абразив на месте

Связка (клей, который крепит алмазный абразив к основе) влияет на срок службы полировального круга, скорость полировки и совместимость с материалами. Используются три основных типа связки:

- Связующее на основе смолы: наиболее распространённый вариант — обеспечивает быструю полировку, низкое тепловыделение и хорошо подходит для камня, керамики и стекла. Идеально подходит для влажного и сухого использования.

- Металлическая связка: прочная, износостойкая, предназначена для очень твёрдых материалов (например, кварцита, бетона с наполнителем). Лучше всего подходит для влажной полировки (уменьшает засорение).

- Керамическая связка: термостойкая и жёсткая, идеально подходит для высокоскоростной полировки металлов (например, алюминия, нержавеющей стали) или промышленной керамики. Менее распространена в быту.

4. Мокрая и сухая полировка

Многие алмазные диски предназначены как для влажного, так и для сухого использования (некоторые подходят для обоих случаев), с конструктивными изменениями, оптимизирующими производительность:

- Полировальные круги для влажной полировки: имеют дренажные отверстия для отвода воды, что охлаждает круг, уменьшает скопление пыли и смывает мусор (что особенно важно для камня или бетона).

- Диски для сухой полировки: имеют пористую основу, которая улавливает пыль и предотвращает перегрев. Идеально подходят для работ внутри помещений, где использование воды нецелесообразно (например, для полировки плиточных полов в комнате с отделкой).

Технические характеристики, которые нужно знать

При выборе алмазного полировального круга обратите внимание на следующие технические характеристики, которые позволят вам подобрать круг для своего проекта:

- Размер полировальных кругов: от 3 дюймов (для небольших ручных полировальных машин) до 7 дюймов (для промышленных полировальных машин). Круги меньшего размера предназначены для точных работ (например, для ювелирных изделий), а круги большего размера предназначены для обработки большей площади (например, кухонных столешниц).

- Скорость полировки: измеряется в об/мин (оборотах в минуту). Большинство полировальных кругов работают оптимально при скорости 1000–3000 об/мин.

- Крупнозернистое зерно: Уменьшите обороты (1000–1500), чтобы избежать повреждения поверхности.

- Мелкое зерно: более высокие обороты (2000–3000) для гладкого блеска.

- Плотность алмазного зерна: выражается в каратах на подушечку (чем выше, тем больше зернистость). Для твёрдых материалов (гранит) выбирайте зернистость 5–10 карат; для более мягких материалов (мрамор) достаточно 3–5 карат.

- Толщина: обычно 3–5 мм. Более толстые прокладки (5 мм) служат дольше, а более тонкие (3 мм) более гибкие для изогнутых поверхностей.

Основные преимущества алмазных полировальных кругов

По сравнению с традиционными полировальными инструментами (например, наждачной бумагой, войлочными дисками) алмазные полировальные диски обладают пятью непревзойденными преимуществами:

1. Превосходное качество отделки

Твёрдость алмаза позволяет ему сглаживать даже самые мелкие неровности поверхности, обеспечивая качество, недостижимое при использовании других абразивных материалов. Например, алмазный диск с зернистостью 10 000 может заставить гранитные столешницы сиять так ярко, что они будут отражать свет, чего никогда не сможет добиться наждачная бумага (максимальная зернистость ~400).

2. Более быстрое время полировки

Алмазная крошка режет материал эффективнее синтетических абразивов. Полировка гранитной столешницы алмазными кругами занимает на 50–70% меньше времени, чем наждачной бумагой: крупная зернистость быстро удаляет царапины, а мелкая шлифует поверхность без повторных проходов.

3. Более продолжительная продолжительность жизни

Алмазное зерно изнашивается гораздо быстрее, чем оксид алюминия или карбид кремния. Одного алмазного диска достаточно для полировки 50–100 квадратных футов камня (в зависимости от зернистости) без необходимости замены — по сравнению с 5–10 квадратными футами наждачной бумаги. Это снижает затраты на инструмент и время простоя.

4. Универсальность в использовании материалов

Алмазные полировальные круги подходят практически для любой твердой поверхности, устраняя необходимость использования нескольких инструментов:

- Натуральный камень (гранит, мрамор, кварцит)

- Искусственный камень (кварц, искусственный камень)

- Керамика и фарфор (плитка, раковины)

- Стекло (душевые двери, столешницы)

- Металлы (алюминий, нержавеющая сталь, титан)

- Бетон (полы, столешницы, статуи)

5. Уменьшение повреждения поверхности

В отличие от грубых абразивов, которые могут поцарапать или сколоть деликатные материалы (например, мрамор), алмазные диски удаляют материал постепенно и равномерно. Контролируемое распределение зернистости и конструкция, рассеивающая тепло, предотвращают образование «завитков» и «травления» — распространённые проблемы, характерные для более дешёвых полировальных инструментов.

Реальное применение алмазных полировальных кругов

Алмазные полировальные круги используются во многих отраслях промышленности и в домашних проектах. Вот наиболее распространённые варианты использования:

1. Обработка камня (профессиональная)

- Столешницы: Полировальные круги на основе синтетического волокна (зернистость 50–10 000) полируют столешницы из гранита, кварца и мрамора до высокого блеска. Рекомендуется влажная полировка, чтобы уменьшить количество пыли и охладить камень.

- Памятники и статуи: Металлизированные подушечки сглаживают грубый камень (например, известняк, песчаник) и дорабатывают сложные детали, не повреждая резные поверхности.

2. Строительство и напольные покрытия

- Бетонные полы: Большие (7 дюймов) сухие или влажные полировальные круги полируют бетонные полы в коммерческих зданиях (офисах, магазинах), придавая им гладкий, современный вид. Крупнозернистые абразивы удаляют пятна, а мелкозернистые придают блеск.

- Установка плитки: губки на липучке (зернистость 400–1000) подкрашивают края плитки или заделывают царапины на фарфоровых или керамических полах — идеально для тех, кто делает это самостоятельно.

3. Автомобильная и аэрокосмическая промышленность

- Автомобильные детали: полировальные круги на вспененной основе полируют алюминиевые диски, элементы отделки из нержавеющей стали и детали из углеродного волокна до зеркального блеска. Сухие круги используются для предотвращения попадания воды на электрические компоненты.

- Компоненты аэрокосмической техники: Полировальные круги на керамической связке полируют титановые или композитные детали (например, крылья самолетов), обеспечивая плавный поток воздуха и уменьшая трение.

4. Стекольная и оптическая промышленность

- Стеклянные столешницы/душевые двери: Влажные полировальные круги на основе смолы (зернистость 800–3000) удаляют царапины со стекла и создают прозрачную поверхность без разводов. Дренажные отверстия предотвращают появление пятен от воды.

- Оптические линзы: Ультратонкие (зернистость 5000–10 000) натуральные алмазные диски полируют линзы камер, очки или зеркала телескопов, обеспечивая идеальную оптическую прозрачность.

5. DIY-проекты и хобби

- Изготовление ювелирных изделий: небольшие (3 дюйма) мелкозернистые подушечки полируют драгоценные камни (сапфиры, рубины) или металлические оправы (серебро, золото) для усиления блеска.

- Ремонт дома: мастера-любители используют сухие полировальные круги для реставрации старых мраморных каминов, полировки бетонных столешниц или ремонта плиточных фартуков — профессиональное оборудование не требуется.

Как правильно выбрать алмазный полировальный круг

Чтобы выбрать идеальную подложку для вашего проекта, выполните следующие действия:

- Определите материал: для твердых материалов (гранит, кварц) требуются металлические или смоляные связки; для мягких материалов (мрамор, стекло) требуются смоляные связки.

- Определите финишную отделку: матовая = зернистость 400–800; сатиновая = зернистость 1000–2000; зеркальная = зернистость 5000–10 000.

- Выберите «Влажный/Сухой» вариант: «Влажный» — для наружных работ/работ с камнем (уменьшает количество пыли); «Сухой» — для внутренних работ/работ с плиткой (без воды).

- Подберите полировальную машинку: убедитесь, что размер насадки и скорость вращения соответствуют вашему инструменту (например, насадка диаметром 5 дюймов для ручной полировальной машинки со скоростью вращения 2000 об/мин).

Время публикации: 07.09.2025